Ruang Pembuatan Tablet

Desain ruang pembuatan tablet – Desain ruang produksi tablet yang efisien dan ergonomis merupakan kunci keberhasilan dalam industri manufaktur. Tata letak yang tepat, penggunaan peralatan yang sesuai, dan pertimbangan aspek keselamatan kerja akan berdampak signifikan pada produktivitas, kualitas produk, dan kesehatan pekerja. Artikel ini akan membahas beberapa aspek penting dalam perancangan ruang produksi tablet, mulai dari tata letak hingga identifikasi potensi bahaya.

Tata Letak dan Alur Kerja Produksi Tablet

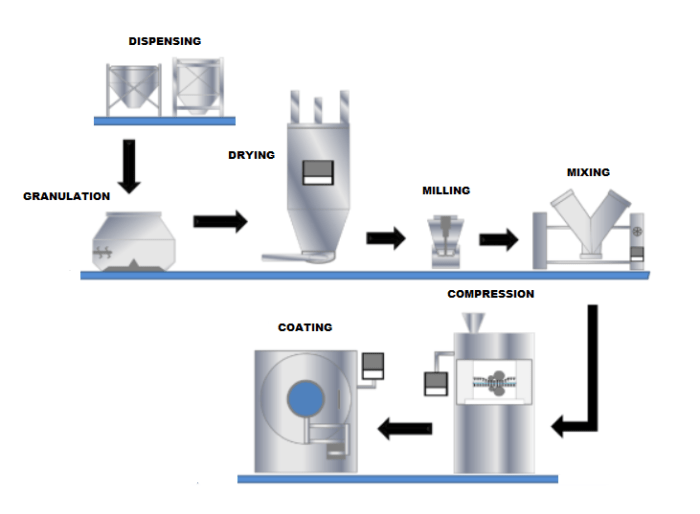

Tata letak ruang produksi tablet harus dirancang sedemikian rupa sehingga meminimalkan perpindahan material dan pekerja, mengurangi waktu siklus produksi, dan memastikan alur kerja yang lancar. Pertimbangan ergonomis juga sangat penting untuk kenyamanan dan kesehatan pekerja. Berikut contoh diagram alur produksi yang ideal:

Bayangkan sebuah diagram alur berbentuk garis lurus. Bahan baku (casing, layar, baterai, dsb.) masuk dari ujung kiri. Setiap stasiun kerja di sepanjang garis tersebut mewakili tahapan produksi, mulai dari perakitan komponen, pengujian fungsional, hingga pengemasan. Setiap stasiun kerja dilengkapi dengan peralatan dan mesin yang sesuai. Produk jadi keluar dari ujung kanan.

Material bergerak secara linear, meminimalkan perpindahan dan kemacetan.

Area Kritis dan Keselamatan Kerja

Beberapa area dalam ruang produksi tablet berpotensi menimbulkan masalah keselamatan kerja. Identifikasi dan mitigasi risiko sangat penting untuk mencegah kecelakaan kerja.

- Area penyimpanan bahan kimia: Penyimpanan bahan kimia berbahaya seperti baterai dan lem harus dilakukan di area terpisah yang terisolasi dan terventilasi dengan baik, dengan label dan tanda peringatan yang jelas.

- Stasiun kerja perakitan: Stasiun kerja perakitan harus dirancang ergonomis untuk mencegah cedera muskuloskeletal. Peralatan harus mudah dijangkau dan pekerja tidak perlu melakukan gerakan berulang yang berlebihan.

- Area pengujian: Area pengujian harus aman dan terlindungi dari potensi bahaya seperti arus listrik dan radiasi.

Peralatan dan Mesin di Setiap Stasiun Kerja

Setiap stasiun kerja dalam ruang produksi tablet membutuhkan peralatan dan mesin yang spesifik. Berikut contoh daftar peralatan di beberapa stasiun kerja:

| Stasiun Kerja | Peralatan dan Mesin |

|---|---|

| Perakitan Casing | Mesin pencetak 3D, Mesin pengelasan ultrasonik, Alat ukur presisi |

| Instalasi Layar | Mesin penempel layar, Mesin uji tekanan layar |

| Pengujian Fungsi | Perangkat lunak pengujian, Multimeter, Osiloskop |

| Pengemasan | Mesin pengemas otomatis, Mesin pembuat label |

Perbandingan Dua Desain Tata Letak Ruang Produksi

Berikut perbandingan dua desain tata letak ruang produksi yang berbeda, yaitu tata letak linier dan tata letak U-shape. Perbandingan difokuskan pada efisiensi dan biaya.

| Karakteristik | Tata Letak Linier | Tata Letak U-shape |

|---|---|---|

| Efisiensi Perpindahan Material | Tinggi, karena alur kerja linier | Sedang, karena material mungkin perlu berpindah arah |

| Efisiensi Tenaga Kerja | Tinggi, karena alur kerja yang terstruktur | Sedang, karena mungkin memerlukan lebih banyak pergerakan pekerja |

| Biaya Implementasi | Relatif rendah, karena tata letak sederhana | Relatif tinggi, karena memerlukan ruang yang lebih luas dan tata letak yang lebih kompleks |

| Fleksibelitas | Rendah, perubahan alur kerja membutuhkan modifikasi besar | Sedang, lebih mudah beradaptasi dengan perubahan kebutuhan produksi |

Peralatan dan Mesin Produksi Tablet

Proses produksi tablet melibatkan serangkaian mesin presisi tinggi yang bekerja secara sinergis untuk menghasilkan produk akhir yang berkualitas. Pemahaman mendalam tentang spesifikasi teknis, sistem kontrol kualitas, dan prosedur perawatan mesin-mesin ini sangat krusial untuk memastikan efisiensi, keamanan, dan konsistensi produksi. Berikut uraian detail mengenai peralatan dan mesin utama dalam proses pembuatan tablet.

Spesifikasi Teknis Mesin Produksi Tablet

Mesin-mesin utama dalam produksi tablet, seperti mesin pencetak tablet, mesin pelapis tablet, dan mesin pengering, memiliki spesifikasi teknis yang berbeda-beda bergantung pada kapasitas produksi, jenis tablet yang dihasilkan, dan teknologi yang digunakan. Perbedaan ini mempengaruhi efisiensi, biaya operasional, dan kualitas produk akhir.

| Mesin | Kapasitas Produksi (Tablet/Jam) | Daya Listrik (kW) | Dimensi (P x L x T) (m) |

|---|---|---|---|

| Mesin Pencetak Tablet (Rotary Tablet Press) | 50.000 – 150.000 | 15 – 30 | 2 x 1 x 1,5 |

| Mesin Pelapis Tablet (Film Coating Machine) | 20.000 – 60.000 | 10 – 20 | 1,5 x 1 x 1,2 |

| Mesin Pengering Tablet (Fluid Bed Dryer) | Variabel, tergantung kapasitas pan | 5 – 15 | 1 x 1 x 1 |

Catatan: Spesifikasi di atas merupakan contoh dan dapat bervariasi tergantung pada merek dan model mesin.

Sistem Kontrol Kualitas Terintegrasi

Sistem kontrol kualitas terintegrasi dalam mesin-mesin produksi tablet berperan penting dalam memastikan konsistensi dan kualitas produk. Sistem ini umumnya mencakup sensor dan perangkat lunak yang memonitor berbagai parameter proses, seperti berat tablet, ketebalan, kekerasan, dan waktu pengempaan. Deteksi dini terhadap penyimpangan dari standar kualitas memungkinkan intervensi cepat untuk mencegah produksi produk yang cacat. Sistem ini juga menghasilkan data yang dapat digunakan untuk analisis dan peningkatan proses produksi.

Prosedur Perawatan dan Pemeliharaan Mesin

Perawatan dan pemeliharaan rutin sangat penting untuk menjaga kinerja optimal dan memperpanjang usia pakai mesin-mesin produksi tablet. Prosedur ini meliputi pembersihan rutin, pelumasan bagian-bagian yang bergerak, pemeriksaan komponen kritis, dan penggantian komponen yang aus. Jadwal perawatan yang terencana dan terdokumentasi dengan baik sangat dianjurkan. Selain itu, pelatihan operator yang memadai mengenai prosedur perawatan juga sangat penting.

Pengoperasian Mesin Pencetak Tablet

Pengoperasian mesin pencetak tablet membutuhkan kehati-hatian dan keahlian. Sebelum memulai operasi, pastikan semua komponen terpasang dengan benar dan aman. Pastikan juga bahan baku sudah tercampur dan diayak sesuai spesifikasi. Proses pengisian cetakan harus dilakukan secara merata untuk memastikan berat tablet yang konsisten. Setelah proses pencetakan selesai, tablet harus diperiksa secara visual untuk memastikan tidak ada cacat.

Matikan mesin dengan benar setelah proses produksi selesai.

- Periksa dan pastikan semua komponen terpasang dengan benar dan aman.

- Pastikan bahan baku telah tercampur dan diayak sesuai spesifikasi.

- Isi cetakan secara merata untuk memastikan berat tablet yang konsisten.

- Pantau proses pencetakan dan periksa kualitas tablet secara berkala.

- Matikan mesin dengan benar setelah proses produksi selesai dan bersihkan mesin.

Material dan Bahan Baku Pembuatan Tablet

Pembuatan tablet, sekilas terlihat sederhana, namun menyimpan kompleksitas dalam pemilihan dan pengolahan material. Kualitas tablet, mulai dari daya serap obat hingga ketahanan selama penyimpanan, sangat bergantung pada pemilihan bahan baku yang tepat. Mari kita telusuri lebih dalam mengenai material dan bahan baku yang menjadi fondasi pembuatan tablet yang efektif dan aman.

Secara umum, pembuatan tablet melibatkan beberapa jenis material utama yang saling berinteraksi untuk menghasilkan produk akhir yang diinginkan. Pemahaman mendalam tentang sifat fisik dan kimia masing-masing material sangat krusial untuk memastikan kualitas dan konsistensi produk.

Jenis-jenis Material dan Bahan Baku Pembuatan Tablet

Bahan baku pembuatan tablet dapat dikategorikan menjadi beberapa kelompok utama, masing-masing dengan peran spesifik. Bahan aktif (API) merupakan komponen utama yang memberikan efek terapeutik. Namun, API seringkali memerlukan bahan tambahan lain untuk diformulasikan menjadi tablet yang stabil dan mudah ditelan. Bahan-bahan tambahan ini meliputi pengisi, pengikat, penghancur, pelicin, dan zat warna.

- Bahan Aktif (API): Komponen utama yang memberikan efek farmakologis.

- Pengisi (Diluent): Menambah volume tablet, terutama jika jumlah API sedikit.

- Pengikat (Binder): Mengikat partikel-partikel bahan baku sehingga membentuk massa tablet yang kompak.

- Penghancur (Disintegrant): Membantu tablet hancur dalam saluran pencernaan untuk pelepasan API.

- Pelicin (Lubricant): Mengurangi gesekan antara tablet dan mesin pencetak tablet, mencegah perekat.

- Zat Warna (Coloring Agent): Memberikan warna pada tablet, membantu identifikasi.

Sifat Fisik dan Kimia Lima Bahan Baku Utama, Desain ruang pembuatan tablet

Tabel berikut merangkum sifat fisik dan kimia lima bahan baku utama yang umum digunakan dalam pembuatan tablet. Perlu diingat bahwa sifat ini dapat bervariasi tergantung pada sumber dan kualitas bahan baku.

| Bahan Baku | Sifat Fisik | Sifat Kimia |

|---|---|---|

| Laktosa | Serbuk putih, kristal, mudah mengalir | Karbohidrat, larut dalam air |

| Pati | Serbuk putih, tidak larut dalam air dingin, membentuk pasta dengan air panas | Karbohidrat, polisakarida |

| Mikrokristalin Selulosa | Serbuk putih, higroskopis, tidak larut dalam air | Selulosa, polimer alami |

| Povidon | Serbuk putih, higroskopis, larut dalam air | Polimer sintetis, bersifat sebagai pengikat |

| Magnesium Stearat | Serbuk putih, licin, tidak larut dalam air | Garam magnesium dari asam stearat, berfungsi sebagai pelicin |

Sumber dan Kualitas Bahan Baku

Sumber dan kualitas bahan baku sangat penting untuk menjamin kualitas dan keamanan produk tablet. Bahan baku harus bersumber dari pemasok yang terpercaya dan terakreditasi, dengan sertifikasi kualitas yang sesuai. Pengujian kualitas bahan baku secara ketat harus dilakukan sebelum digunakan dalam proses produksi, meliputi uji kemurnian, identitas, kadar air, dan ukuran partikel.

Potensi Kontaminasi dan Pencegahannya

Kontaminasi dapat terjadi pada setiap tahapan proses pengolahan bahan baku, mulai dari pengadaan hingga penyimpanan. Kontaminasi dapat berupa kontaminasi mikrobiologi, kimia, atau fisik. Pencegahan kontaminasi dapat dilakukan melalui penerapan Good Manufacturing Practices (GMP), meliputi sanitasi yang baik, pengendalian suhu dan kelembaban, serta penggunaan peralatan yang terkalibrasi dan terawat dengan baik.

- Kontaminasi Mikrobiologi: Pencegahannya melalui sanitasi dan sterilisasi peralatan dan lingkungan produksi.

- Kontaminasi Kimia: Pencegahannya melalui kontrol kualitas bahan baku dan penggunaan bahan baku yang memenuhi standar.

- Kontaminasi Fisik: Pencegahannya melalui penggunaan peralatan yang terawat dan deteksi kontaminan fisik seperti rambut atau serat.

Prosedur Penyimpanan Bahan Baku

Penyimpanan bahan baku yang tepat sangat penting untuk menjaga kualitas dan mencegah kerusakan. Bahan baku harus disimpan dalam wadah tertutup rapat, terlindung dari cahaya, kelembaban, dan suhu ekstrem. Suhu dan kelembaban penyimpanan harus dikontrol dan terdokumentasi. Sistem First In First Out (FIFO) harus diterapkan untuk memastikan bahan baku yang lebih tua digunakan terlebih dahulu.

Sistem Pengendalian Kualitas dan Keamanan

Ruang pembuatan tablet, sebagai jantung proses produksi farmasi, memerlukan sistem pengendalian kualitas dan keamanan yang ketat. Keberhasilan dalam menghasilkan tablet berkualitas tinggi dan aman untuk dikonsumsi bergantung sepenuhnya pada penerapan standar operasional prosedur (SOP) yang terintegrasi dan komprehensif di setiap tahapan produksi. Hal ini mencakup pengawasan yang cermat terhadap seluruh proses, mulai dari pemilihan bahan baku hingga pengemasan produk akhir.

Sistem yang efektif akan meminimalisir risiko kontaminasi, kesalahan produksi, dan memastikan kepatuhan terhadap regulasi yang berlaku.

Desain ruang pembuatan tablet yang ergonomis dan efisien sangatlah penting. Pertimbangan tata letak dan alur kerja produksi harus diperhatikan secara cermat. Konsep ini memiliki kesamaan dengan perencanaan ruang kelas yang efektif, misalnya seperti yang dibahas dalam artikel mengenai desain ruang kelas kuliah sederhana , dimana optimalisasi ruang menjadi kunci utama. Pengalaman tersebut dapat memberikan inspirasi dalam merancang area perakitan dan pengujian pada proses pembuatan tablet, memastikan setiap tahapan berlangsung lancar dan produktif.

Dengan demikian, desain ruang pembuatan tablet dapat menghasilkan produk berkualitas tinggi dengan efisiensi optimal.

Alur Proses Pengendalian Mutu Produksi Tablet

Pengendalian mutu pada proses produksi tablet dilakukan secara bertahap dan terintegrasi, memastikan kualitas konsisten di setiap langkah. Diagram alir berikut menggambarkan prosesnya:

- Penerimaan Bahan Baku: Verifikasi kualitas dan kuantitas bahan baku sesuai spesifikasi.

- Proses Pencampuran: Pemantauan parameter pencampuran seperti kecepatan, waktu, dan suhu untuk memastikan homogenitas.

- Granulasi: Pengukuran ukuran dan distribusi ukuran granul untuk memastikan kualitas granul yang konsisten.

- Pengeringan: Pemantauan kadar air granul untuk memastikan granul kering dan memenuhi spesifikasi.

- Tableting: Monitoring kecepatan, tekanan, dan berat tablet untuk memastikan keseragaman bobot dan kekerasan tablet.

- Pengemasan: Inspeksi visual dan uji integritas kemasan untuk memastikan perlindungan produk.

- Pengujian Akhir: Pengujian kualitas tablet akhir meliputi uji disolusi, uji kerapuhan, dan uji kandungan obat untuk memastikan produk memenuhi spesifikasi kualitas.

Setiap tahap dipantau dan didokumentasikan secara detail. Data yang dihasilkan digunakan untuk analisis dan perbaikan proses yang berkelanjutan.

Protokol Keamanan dan Keselamatan Kerja

Keamanan dan keselamatan kerja di ruang produksi tablet merupakan prioritas utama. Protokol berikut wajib dipatuhi oleh seluruh personel:

- Penggunaan Alat Pelindung Diri (APD) yang sesuai, seperti masker, sarung tangan, dan jas lab.

- Pelaksanaan prosedur kerja yang aman dan sesuai SOP.

- Pembersihan dan sanitasi area kerja secara berkala.

- Pelatihan dan edukasi rutin tentang keamanan dan keselamatan kerja.

- Pelaporan segera setiap insiden atau kecelakaan kerja.

- Penggunaan dan penyimpanan bahan kimia sesuai prosedur.

Pematuhan terhadap protokol ini akan meminimalisir risiko kecelakaan kerja dan kontaminasi produk.

Prosedur Penanganan Limbah dan Bahan Berbahaya

Penanganan limbah dan bahan berbahaya dari proses produksi tablet dilakukan sesuai peraturan dan standar lingkungan yang berlaku. Prosedur yang diterapkan meliputi:

- Pengumpulan limbah secara terpisah berdasarkan jenisnya (limbah padat, cair, dan berbahaya).

- Pengolahan limbah sesuai dengan jenisnya, misalnya melalui insinerasi untuk limbah berbahaya dan daur ulang untuk limbah tertentu.

- Penggunaan wadah dan label yang sesuai untuk penyimpanan limbah.

- Dokumentasi dan pelaporan pembuangan limbah kepada instansi terkait.

Sistem ini memastikan bahwa limbah dikelola dengan aman dan bertanggung jawab, meminimalisir dampak negatif terhadap lingkungan.

Potensi Bahaya dan Risiko serta Penanganannya

Proses produksi tablet memiliki potensi bahaya dan risiko, seperti kecelakaan kerja, kontaminasi produk, dan kerusakan peralatan. Berikut beberapa contoh dan solusi penanganannya:

| Potensi Bahaya | Risiko | Penanganan |

|---|---|---|

| Mesin produksi | Kecelakaan kerja (terjepit, terluka) | Perawatan mesin rutin, pelatihan penggunaan mesin, penggunaan APD |

| Bahan kimia | Keracunan, iritasi kulit | Penggunaan APD, penyimpanan bahan kimia yang aman, pelatihan penanganan bahan kimia |

| Kontaminasi | Produk tercemar | Sanitasi rutin, kontrol lingkungan, prosedur pembersihan yang ketat |

Identifikasi dan mitigasi risiko secara proaktif sangat penting untuk menjaga keamanan dan kualitas produk.

Rencana Darurat

Rencana darurat disusun untuk mengantisipasi berbagai situasi tak terduga, seperti kebakaran, kebocoran bahan kimia, atau pemadaman listrik. Rencana tersebut mencakup:

- Prosedur evakuasi yang jelas dan terlatih.

- Alat pemadam kebakaran dan prosedur pemadaman yang tepat.

- Prosedur penanganan kebocoran bahan kimia.

- Prosedur penanggulangan pemadaman listrik.

- Kontak darurat dan tim respon.

Simulasi dan pelatihan rutin sangat penting untuk memastikan efektivitas rencana darurat.

Ilustrasi Desain Ruang Produksi Tablet

Desain ruang produksi tablet yang efisien dan efektif merupakan kunci keberhasilan dalam menghasilkan produk berkualitas tinggi. Perencanaan yang matang, mulai dari tata letak hingga sistem pengelolaan limbah, sangat krusial untuk memastikan proses produksi berjalan lancar, aman, dan ramah lingkungan. Berikut ini gambaran detail desain ruang produksi tablet, mencakup aspek-aspek penting yang perlu diperhatikan.

Tata Letak Ruangan dan Penempatan Mesin

Ruang produksi tablet idealnya dirancang dengan layout linear atau U-shape untuk memaksimalkan alur produksi. Mesin-mesin utama seperti mesin pencetak, mesin pembungkus, dan mesin pengemasan diletakkan secara berurutan sesuai alur proses. Area inspeksi kualitas ditempatkan setelah setiap tahapan produksi utama untuk memastikan kontrol kualitas yang ketat. Ruangan juga dibagi menjadi zona-zona fungsional yang jelas, seperti zona persiapan bahan baku, zona produksi, zona pengemasan, dan zona penyimpanan.

Setiap zona dilengkapi dengan peralatan dan perlengkapan yang sesuai.

Sistem Ventilasi dan Pencahayaan

Sistem ventilasi yang baik sangat penting untuk menjaga kualitas udara di dalam ruang produksi dan mencegah akumulasi debu dan partikel berbahaya. Sistem HVAC (Heating, Ventilation, and Air Conditioning) dengan filtrasi udara HEPA (High-Efficiency Particulate Air) direkomendasikan untuk memastikan sirkulasi udara yang bersih dan terkontrol. Pencahayaan yang cukup dan merata juga penting untuk kenyamanan dan keselamatan pekerja. Penggunaan pencahayaan LED hemat energi dengan intensitas cahaya yang sesuai standar industri direkomendasikan untuk meminimalkan silau dan memastikan visibilitas yang optimal di semua area.

Desain Area Penyimpanan Bahan Baku dan Produk Jadi

Area penyimpanan bahan baku dan produk jadi harus dirancang dengan sistem rak dan penataan yang efisien untuk memaksimalkan ruang dan memudahkan akses. Bahan baku harus disimpan dalam kondisi yang terkontrol, seperti suhu dan kelembaban yang sesuai, untuk menjaga kualitasnya. Sistem First-In, First-Out (FIFO) diterapkan untuk memastikan bahan baku yang lebih lama disimpan digunakan terlebih dahulu. Produk jadi disimpan di area terpisah yang aman dan terkontrol untuk mencegah kerusakan dan kontaminasi.

Penggunaan sistem manajemen persediaan (inventory management system) juga penting untuk mengoptimalkan pengelolaan stok.

Sistem Pengolahan Limbah

Sistem pengolahan limbah yang terintegrasi dan ramah lingkungan sangat penting untuk mengurangi dampak negatif terhadap lingkungan. Limbah padat seperti kemasan dan sisa produksi harus dikelola dengan sistem pemilahan dan daur ulang yang efisien. Limbah cair seperti air limbah dari proses produksi harus diolah melalui sistem pengolahan air limbah yang sesuai standar, sebelum dibuang ke saluran pembuangan. Dokumentasi dan pelaporan yang detail mengenai pengelolaan limbah perlu dilakukan untuk memastikan kepatuhan terhadap peraturan lingkungan.

Area Pembersihan dan Sterilisasi

Area pembersihan dan sterilisasi alat dan mesin produksi harus dirancang secara terpisah dan mudah diakses. Area ini dilengkapi dengan peralatan pembersih dan sterilisasi yang sesuai, seperti mesin pencuci tekanan tinggi, autoclave, dan alat sterilisasi UV. Prosedur pembersihan dan sterilisasi yang ketat harus diterapkan untuk mencegah kontaminasi dan memastikan kualitas produk. Penggunaan bahan pembersih dan desinfektan yang sesuai standar industri juga penting untuk memastikan efektivitas proses pembersihan dan sterilisasi.

Pertanyaan yang Sering Muncul: Desain Ruang Pembuatan Tablet

Bagaimana cara meminimalisir risiko kontaminasi silang dalam ruang produksi?

Dengan menerapkan sistem produksi yang bersih, seperti penggunaan pakaian pelindung, kontrol akses yang ketat, dan sanitasi berkala.

Apa pentingnya sistem ventilasi yang baik dalam ruang produksi tablet?

Untuk menjaga kualitas udara, mencegah penumpukan debu, dan memastikan kenyamanan serta kesehatan pekerja.

Bagaimana cara memastikan ketersediaan bahan baku secara konsisten?

Dengan membangun hubungan yang kuat dengan pemasok tepercaya dan menerapkan sistem manajemen persediaan yang efektif.